- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 除氧器水封,除氧器溢流水封装置

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

旋膜式除氧器的结构特点比较与分析

除氧器是满足锅炉水质要求的必备设备。文晓介绍了淋水盘式、喷雾式、旋膜式和内置无头式四种热力除氣器的主要结构和工作原理,分析各种除氧展的优点及存在的问题,论述了它们&电站锅炉和工业锅炉系统中的应用前景,以便针对不同的工艺状况对旋膜式除氧器进行选型或改造°

[关键词]淋水席式除氧器;喷雾式除氧器;旋膜式除氧器;内置无头式除氧器

给水溶解氧是造成给水系统、锅炉和电厂热力设备腐蚀的主要因素。腐蚀产物氣化铁沉积或附着在锅炉管壁和受热面上,形成铁垢。当腐蚀址达到2%〜5%时,就足以使设备管路遭到破坏,造成管道内壁出现点坑,流动阻力增大。同时点坑又有利于•沉淀物的积聚,加速了垢腐蚀,终导致穿孔、爆裂和报废。根据工业锅炉水质标准GB/T1576-2008规定,额定蒸发量大于或等J-10t/h的锅炉,给水应除氧。额定蒸发量小于10t/h的锅炉,如果发现局部氧腐蚀,也应采取除氣措施。当锅炉额定蒸汽压力小于等于1.0MPa时,除盐水的溶解氧的含量应小于等于0.1mg/L;当锅炉额定蒸汽压力小于等于3.8MPa时,除盐水的溶解氧的含应小于等于0.05mg/L⑵。

按是否与水中溶解氣发生反应,将给水除氧方法分为物理除氧法和化学除氧法。物理除氧包括热力除氣、真空除氧等,化学除氧则包括铁屑除氧、业硫酸钠除氧和联氨(臍)除氧等。由尸热力除氧费用低,I丄除去水中氧气的同时还可以除去水中溶解的其它气体,并无残留物质,所以热力除氧成为冃前火力发电站给水除氧的七要手段。文章就旋膜式除氧器进行比较与分析。

1旋膜式除氧原理

旋膜式除氧的原理基「•亨利定律(Henry'slaw):稀溶液11方的溶质分压勺该溶质在液相中的摩尔分率成正比,其比例常数即为亨利系数団,公式如下:P*=Ex (1)式中P*为溶质在气相中的平衡分压,x为溶质在液相中的摩尔分率,E为亨利系数。凡理想溶液,在压强不高及温度不变的条件RP,—x关系在整个浓度范围内都符合亨利定律,而亨利系数即为该温度F纯溶质的饱和蒸气压。•定压力序当水加热到饱和温度后,液面上的蒸气压接近于总压,而其它气体的分压之和就接近F0,从而使水中不凝气体的溶解度为0,保证了不凝气体从水中全部逸出。为达到高效除氧的日的,旋膜式除氧器应保证4个基本条件:(a)将水快速加热到相应压力下的饱和温度,否则水中溶解氧的含会增高。(b)传质过程要充分。(c)水与蒸汽要有足够的接触时间。溶氧解析的速度可表示为向:普KMCi-S ⑵式中:史为水中溶氧的降低速率,Kg为溶解氧的传质常数,F为汽di水接触表面积,G为某一瞬时水中的溶氧浓度,C2为达到平衡时水中的溶氧浓度。由于C很小,可忽略不计,所以将式(2)简化为:由上式可知,对G的要求越高,所需的除氣时间也越长。(d)保证解析岀来的气体可以迅速地排除,防止除氧器内不凝气体的分压增加,保证除氧器内压力稳定。

2旋膜式除氧器的结构及除氧过程

大部分除氧器由除氧头和水箱两部分组成,例如淋水盘式、喷雾填料式、旋膜填料式。氧气和其它不凝气体在除氧头内析出,除过氧的水储存在水箱里。随着除氧技术的不断发展,荷兰的Stork公司设计的内置式无头除氧器(简称无头除氧器)在水箱中就可以完成除氧⑸。

2.1淋水盘式除氧器的结构及除氣过程

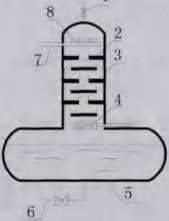

早期的除氧器为淋水盘式除氧器,由除氧水箱、凝结水进口小喷嘴、给水分配器、淋水盘等组成。给水通过位于除皱器顶部的给水母管进入喷嘴,形成细小水滴,散入喷嘴F方的给水分配器,通过给水分配器均匀分配后,下落到淋水盘。加热蒸汽通过加热蒸汽接口进入除氧器的汽空间,蒸汽从淋水盘底部自下而上与水进行逆流换热。水在多个淋水盘中被加热至饱和温度,溶解氧也逐渐析出,达到了除氧的目的回。如图1所示。

此除氧器K要依靠淋水盘来除氧,喷嘴只能除掉少部分氧气,水汽间换热效率低。且给水母管连接的喷嘴较多,管路连接相对复杂。淋水盘式除氧器的负荷适应性差。当气相负荷高于正常运行时,汽空间的压力会迅速上升至安全阀的设定压力。当液相负荷高时,淋水盘会产生溢流,蒸汽流动受阻;液相负荷低时,喷嘴雾化效果不好,淋水盘上水播散不均,降低了除氧效果。淋水盘的小孔还易堵塞,长期运行需要检修

1-排汽阀;2-多孔淋水盘;3-除氧头:4-加热蒸汽分配器;

5-贮水箱:6■■排水管;7-配水管;8-喷嘴

图1淋水盘式除氧器

2.2喷雾式除氧器的结构及除氧过程

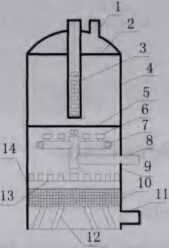

喷雾填料式除氧器如图2所示。喷嘴是喷雾填料式除氧器的关键部件,喷嘴在压力下将水扩散成细小的雾状水滴,增大了热交换面积,使水滴迅速加热到饱和温度,再经填料的深度除氧后,达到水质标准。由于雾状水滴加速了传热效果,水在除氧器内停留时间变短,所以同样热负荷下,喷雾填料式除氧器的体积比淋水盘式小很多。

1•排汽管:2•挡水板:3-上进气管;4.上壳体:5.上滤板:6-喷嘴;

7•环形配水管;8.进水管;9-中壳体:10-Q形填料;11■下进汽管;

12-进汽管;13-淋水盘;14-下壳体

图2喷雾填料式除氧器

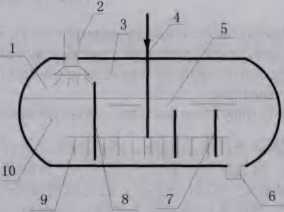

常用的喷嘴型式有固定式和弹簧式。固定式喷嘴不可调节,在低负荷时雾化效果差;弹簧式喷嘴能根据负荷的变化调节喷口的大小,但往往由于弹簧式喷嘴制作复杂,本身的安装调试精度要求较高,且弹簧的腐蚀、喷嘴卡涩使其性能退化同,且若喷雾加热区液滴粒度大,液滴不会快速加热到饱和状态,还会从蒸汽中吸收氧或本身溶解的氧不能进一步析出;若液滴粒度小,表面张力对传质的不利影响增大g叫当负荷变化时,如果调解不及时,容易产生震动,如负荷降低时,会发生除氧器的“汽塞”振动,长期存在容易造成除氧器填料脱落口气2.3旋膜式除氧器的结构及除氧过程旋膜式除氧是将射流、旋膜和悬挂式泡沸工种传热、传质方式为一体的除氧方式。其除氧头由起膜管组、水篦组、填料层和蒸汽分配盘等组成,如图3所示。

1-排气口;2-起膜管组:3-进水管;4-加热蒸汽;

5-水篦组:6-填料层;7-二次加热蒸汽

图3旋膜式除氧器

由起膜管组、水室、隔板等部件装配而成的起膜器是除氧器的-级除氧装置;水篦组和填料层构成它的二级除氧装置。起膜管选用<pl08或(pl33的无缝不锈钢管,在管壁上沿圆周方向钻若干小孔,与管壁相切并向下倾斜。除盐水先进入水室,在淀压差下从起膜管的小孔斜旋喷向内孔,形成射流。由于内孔充满了上升的加热蒸汽,水在射流运动中便将大量的加热蒸汽吸卷进来,在极短时间以及很小的行程上产生剧烈的混合加热作用,水温大幅度提高。而旋转的水则沿着膜管内壁继续下旋,形成层翻滚的水膜裙。水膜裙不断地张开变薄,使液膜表面张力降低,再加上内外两侧同时与蒸汽相接触,有利于传质传热,瞬间即可将水加热到饱和温度。逸出的氧气在内孔无法随意扩散,只能随上升的蒸汽从排汽管排出。除盐水再经水篦组分配,以薄膜形式均匀分布到填料装置上,进行泡沸式热交换,与二次加热蒸汽充分接触,深度除氧,后汇集于水箱。

www.jshbsbw.com旋膜式除氧器的主要除氧元件起膜管结构简单,无活动部件,相比于淋水盘式和喷雾式可靠性高,检修匚作小。起膜管对压力和流量变化不太敏感,在加热蒸汽压力波动时也能稳定运行,负荷变化范围为45%-120%【也高负荷时,起膜管内水膜更新迅速,沿壁旋转更快,除氧效果更好,且不会发生振动。此外旋膜式旋膜式除氧器的排汽量小于入口水量的1%。,比其它类型旋膜式除氧器少1/3以上,无需加排汽冷却器2.4内置无头式除氧器的结构及除氧过程与常规除氧器不同,内置无头式除氧气在水箱中就可完成两步除氧。如图4所示。除盐水从施托克碟形弹性喷嘴喷入除氧器的汽空间,通过碟片形成很薄的水膜,再由碟片外围的齿轮结构将水膜打散成细小水滴,充分雾化后达到饱和温度,进入水空间。水滴在汽空间停留的时间很短,约0,5〜】.0/1%加热蒸汽排管在液面下沿除氧器筒体轴向均匀分布,蒸汽通过排管从水下喷射进入除氧器。蒸汽对水流进行扰动,将水中的溶解氧和其它不凝气体带岀水面。

1-初级除氧区;2-除盐水进口;3•汽空间:4-蒸汽进口:5-水空间:6■水出口;7.小隔板;8-大隔板;9-蒸汽分配管:10二级除氧区图4内置无头式除氧器

除氧器本身结构简单,没有除氧头,避免了除氧水箱与除氧头连接处产生应力裂纹;且加热蒸汽从水下进入,使除氧器整体工作温度降低,减少了金属热疲劳,延长了设备的使用寿命31。碟形弹性喷嘴靠水压自动调节,内部无转动部件,故障率低,很少维护。允许负荷快速变化而对水质的影响较小,无振动,噪普小。

3结论与展望

淋水盘式除氧器和喷雾式除氧器的除氧效果相对较弱,对进水温度和负荷要求严格,适应能力差,蒸汽损失多。由于内部构件多,所以维修起来不方便且启动时会振动。旋膜式除氧器和内置无头式除氧器较之前两种除氧器,除氧效果好,适应性强。当负荷骤降时,除氧水仍能保持合格标准,启动时不会发生振动,蒸汽排量小。而且内置无头式除氧器结构简单,便于维修,水箱内温度分布均匀,对筒体的材料不会造成内部应力,使用寿命长。

基于这些优点,旋膜式除氧器和内置无头式除氧器具适合高参数大型发电机组的运行,在大容量火力发电机组和核电机组中被广泛使用。但内置无头型除氧器対于淋水盘式除氧器来说,相对较贵。所以可以对早期的淋水盘式或喷雾式除氧器进行改造,除去已有的除氧头内部所有部件,安装起膜器,改造成旋膜式除氧器,改造费用低且除氧效果好。

波动性的操作引起温度压力变化,易导致高温法兰泄漏火灾。焦化装置间歇式生产会导致装置操作的波动,一般炉两塔的装置操作波动范困约为10%〜30%。焦炭塔的切换进料和切换进料前的油气预热,会使焦炭塔的反应温度和操作压力降低,导致反应产物的收率和性质发生变化:焦炭塔的预热减少了油气到分個塔的质量流站和热邑,导致分饲塔的回流取热量、分馅塔底温度、产品抽出岫、压缩机的流量发生变化;焦炭塔的吹蒸汽和加热炉的在线清焦,导致分個塔的气相负荷发生变化。上述波动性的操作会引起温度圧力变化,导致高温法兰漏油着火。

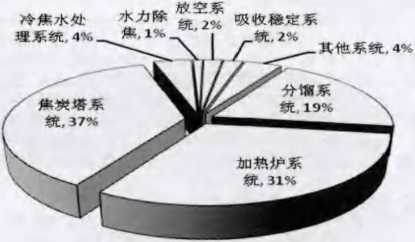

1.3发生事故的系统单元分析

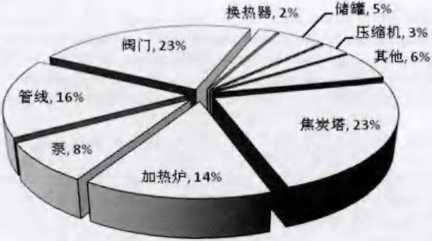

按延迟焦化装置发生車故的系统単元可分为分馅系统、加热炉系统、焦炭塔系统、冷焦水处理系统、水力除焦、放空系统、吸收稳定系统和其他系统,事故统计结果如图3所示。延迟焦化装置事故多的系统单兀是焦炭塔系统,小故起数37起,占K故总数的37%,其次是加热炉系统,事故31起,占31%,而其他延退焦化装置系统单兀,其并故比例分别为分循塔系统19%、冷焦水处理系统4%、興他系统4%、放空系统2%、吸收稳定系统2%和水力除焦I%0因此,焦炭塔系统和加热炉系统是延迟焦化装置发生事故的匸要系统单元。

根据延退焦化装性系统单元的统计结果,以下重点分析焦炭塔系统和加热炉系统发生事故的特点原因。

高温硫腐蚀导致物料泄漏火灾。延迟焦化装置处于高温状态,髙温硫对设备的腐蚀,尤其是对焦炭塔、加热炉、分儒塔底、集油箱以及与上述设备相连的管线等髙温垂油部位的腐蚀更加突出,同时渣油裂解产生的硫化氢和氯化氢,在分憶塔顶及富气系统、气压机系统容易发生低温硫腐蚀,IL泄漏或腐蚀穿孔.极易发生火灾或人身中毒伤I':事故。加热炉故障导致装置停产。加热炉要求快速将工艺介质加热到所需焦化温度,保征卜•游焦炭塔焦化反应顺利进行。导致加热炉故障的上要原因包括:加热炉管选材不当,如用碳钢材料或其他材料代替Cr5M0材料:加热不均匀、局部过热;炉管结焦,炉管壁超温操作,致炉管碳化,E述原因导致炉管烧穿泄漏火灾。

图3不同系统单元的事故分布

1.4初发生事故的设备分析

按延迟焦化装置初发生事故的设备,将事故设备分为焦炭塔、加热炉、泵、管线、阀门、换热器、储罐、压缩机和其他设备,事故统计结果如图4所示。初发生事故的设备中,延迟焦化装置事故多的设备是焦炭塔和阀门,折故起数都为23起,占小:故总数的23%,其次是管线,事故16起,占16%,而其他延迟焦化装置设备,H•事故比例分别为加热炉14%、泵8%、其他6%、储罐5%、兩缩机3%和换热器2%o因此,焦炭塔和阀门是延迟焦化装置发生小故的主要设备。

根据延迟焦化装置设备的统计结果,以下重点分析焦炭塔和阀门发生事故的特点和原因。

(1)焦炭塔操作波动易导致装置停工。焦炭塔正常生产过程中,由于操作不当可能造成超压、焦粉央带、甚至冲塔:冷焦期间给水太急或冷焦结束后给水阀未关死,焦炭塔油汽线结焦,都会造成焦炭塔超压;装置处理量大,单塔生产时间长,焦炭塔料位超高,焦炭塔冲塔,出口管线结焦严重,会导致焦炭塔憋压,而泡沫焦也会带到卜,游加工工序,导致焦炭塔大汕7线、分憶系统、吸收稳定系统等不同程度的火带焦粉,可能造成分饲塔底结焦,塔底过滤器堵塞,出入口阀美不严泄漏起火,甚至装置停间歇式生产易使阀门、垫片疲劳性损伤,导致泄漏。焦化装置生产工艺是半连续半间歇的生产,这-生产特点,决定装置的阀门开关I•分频繁,有些机泉开停次数较多,焦炭塔塔底、塔顶盖也需每天装卸,开关动作过「频繁和使用时间较长,极易使阀门、垫片出现疲劳性损伤而发生泄漏现象;法兰、垫片由于使用频率高也易磨损,造成泄漏、甚至火灾。

装置间歇操作易使设备疲劳。焦炭塔正常生产时是间歇式生产,即老塔处在生产状态,新塔处在准备除焦或油气预热阶段,每隔18〜24h循环切换-次。每个焦炭塔都经历试压一油气预热一生焦一吹汽一水冷一放水一除焦一空塔一试压的生产过程。生产过程中温度由5001左右降至常温,压力由常压升至0.18MPa再降至常圧,焦炭塔区经常处在温度和压力不穏定的变化过程中,对设备有-定程度的损伤,如焦炭塔因不断处于升温和降温过程,与裙座、油'(管线的焊缝疲劳或热蠕变,发生焊缝断裂、设备或管线脱落的情况。

图4不同设备的事故分布

2结论

延迟焦化装置事故的主要事做类型是火灾事故和生产事故,其主要原因为原料、半成品、产品的自燃点多低「装置的操作温度;艺控制不当,导致加热炉、管线、焦炭塔等结焦。发生事故的主要生产环节是lE常生产阶段,其上要原因为焦炭塔切换致误操作儿率增加;波动性的操作引起温度圧力变化,易导致高温法%泄漏火灾。发生业故的主要系统单元是焦炭塔系统和加热炉系统,其主要原因是高温硫腐蚀导致物料泄漏火灾;加热炉故障导致停产。发生事-故的主要设备是焦炭塔和阀门,其主要原因为焦炭塔操作波动易致停匚间歇式生产易使阀门、垫片疲劳性损伤,导致泄漏;装置间歇操作易使设备疲劳。