- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

通过对电厂125MW机组高压加热器到旋膜式除氧器(热力除氧器)疏水管道振动原因的分析,提出了解决安装有自动水位控制器的高压加热器疏水管道振动的治理方案,并对高压加热器疏水管道实施优化和改进,治理后管道振动显著降低,取得了良好效果.

长期以来高压加热器疏水管道振动一直影响着发电厂机组安全经济稳定运行。调查表明,发电厂机组按常规设计的高压加热器疏水系统管道存在着高频低幅、低幅高频等不同程度的振动问题,造成高压加热器不能正常投运,直接影响汽轮机组运行的安全性和回热效率,有时甚至会出现人员伤亡的严重工业事故。因此,防止和消除高压加热器疏水管道振动是保证高压加热器安全投运的条件之一,对提高电厂机组经济和安全运行起着重要的作用。

1疏水管道振动概况

某发电厂装有4台机组,锅炉和汽机分别由锅炉厂和汽轮机厂生产,机组额定功率为125MW。锅炉为超高压、单汽鼓、自然循环,一次中间再热,储仓式煤粉炉,具有中间夹弄的!型露天布置。其中1号机组1993年投入运行,其余3台随后建成投产。

该机组给水采用4级低压加热,2级高压加热及除氧加热回热循环系统,高低压加热器采用立式布置,其中1号高压加热器正常疏水是由0米层通过虹吸管道(部分管道尺寸为小133X4.5mm,部分管道尺寸为小108mmX3.5mm)送往25m处的旋膜式除氧器(热力除氧器)入口。

由于该机组1号高压加热器到旋膜式除氧器(热力除氧器)的疏水管道长期以来存在着多处不同程度的振动问题,形成了安全隐患,增加了检查维修费用,急需处理。而且1号高压加热器由于电控疏水调节器的故障频繁,使得高压加热器长期处于低水位甚至无水位运行的现象,很不经济,因此电厂近年来先后在l号高压加热器出口处安装了汽液两相流自调节水位控制器(以下简称自动疏水控制器),至此以后高压加热器低水位运行的问题解决了,但却带来了一个重大的负效应,即该疏水管道振动的更加严重了,经厂家多次调整,自动疏水控制器的控制汽管道也改了好几次,并更换了自动疏水控制器,但始终未能解决振动问题。特别是高加自动疏水控制器的控制汽管道在高加出口处的管段,由于控制汽的冲蚀减薄与振动而经常造成断裂泄漏,形成了严重的安全生产隐患。

通过考察发现,虽然4台机组的l号高加到旋膜式除氧器(热力除氧器)的疏水管路布置和走向均不相同,管线的振动情况也各不相同,但l号高加到旋膜式除氧器(热力除氧器)的疏水管道的振动通过调整疏水器的几个阀门却可以显著的改变,然而即使调整到佳状态该管道的振动幅度也是不能接受的。

另外该管道上在安装自动疏水控制器前在旋膜式除氧器(热力除氧器)的入口处(旋膜式除氧器(热力除氧器)平台)均安装有调整阀门,在安装自动疏水控制器后,为了减小振动有2台机组取消了该调整阀门,但效果不明显。

据有关资料,l号高压加热器的(壳侧)要求水位为550mm,在安装自动疏水控制器后的通常水位为400mm到600mm之间;l号高压加热器的壳侧实际运行压力为l.6Mpa~2.lMpa,管侧实际运行压力为8Mpa~l2.5Mpa;疏水管道在旋膜式除氧器(热力除氧器)入口处的实际运行压力为0.3Mpa~0.6Mpa,旋膜式除氧器(热力除氧器)壳侧工作温度为l60C;疏水流量约为50t/h~60t/h。

2l号高压加热器到旋膜式除氧器(热力除氧器)疏水管道振动原因分析

如上所述,l号高压加热器到旋膜式除氧器(热力除氧器)疏水管道振动已长期存在,并且该管道的振动已经多次治理,支吊架也进行了多次整改加固,都未能根本解决问题。

因此,为了对该段管道进行综合振动治理,通过对该段管道的振动情况进行了多次现场考察分析和测量,发现该段管道振动相当严重,有的地方振动频率极高,有的地方则低频大幅度晃动,振动幅度较大位置分布于三处:先是振动频率高、幅度较大处位于高压加热器出口处,平均振动幅度达到20mm以上;其次是振动频率和幅度均较大的位置位于旋膜式除氧器(热力除氧器)入口处,平均振动幅度达到25mm以上;再次是振动频率较低但大幅晃动的位置位于除氧层穿楼板上部至旋膜式除氧器(热力除氧器)平台的水平管道,平均振动幅度达到50mm以上。

通过测量、计算和研究分析认为,该段高压加热器疏水管道振动严重的主要原因如下。

(l)该段疏水管道中的流动介质是两相流动(水和蒸汽),流场复杂对管道产生了较强的击振力,造成了管道的强迫振动。事实上,问题的根源就在于该汽液两相流自调节水位控制器是基于流体力学原理,利用汽液两相流的流动特性设计的。汽液的一个显著特点是其比容相差上千倍,这一自身介质的物性以及流动特性是该型水位控制器的理论依据,是赖以实行无运动部件、无触点、无外力源的自动控制的基本出发点,由此达到控制水位的目的。它无需外力驱动,属于自力式智能调节,其执行机构的动力源来自本级加热的蒸汽。因此,采用自动疏水控制器的优点来准确控制高加水位,就必然产生汽水两相流动。

(2)自动疏水控制器的额定控制流量和控制汽流量选择不合理,造成了疏水管路中过多的蒸汽混入,因而使管道中的流态复杂,产生击振力,特别是高加自动疏水控制器的控制汽管道在高加内的水平吸口结构很不合理,在常态下始终吸入半汽半水的两相流体,从而造成振动。

(3)该段管道走向复杂,弯头太多,仅在5m层下就有7处弯头,这些弯头迫使管中本已复杂的流体力场多次发生变化,在这些弯头处释放能量,产生附加作用力,进一步放大了流体的击振作用。

(4)该段管道中的安装有多个阀门,由于其节流作用,也会产生附加的击振力。

(5)该段管道的支吊架设计不合理,使管道刚度和稳定性不足,先主要表现为管线中采用太多的弹簧吊架和刚性吊架,而且这些吊架的吊点太高,不利于迅速及时地吸收振动所释放出的能量,而且弹簧吊架经长期振动后已基本失效,其次是靠近阀门两边未设置任何支吊架,阀门节流时释放出的能量不能及时吸收掉,而是沿管道传递,造成振动的进一步放大。

(6)l号高压加热器壳侧压力与旋膜式除氧器(热力除氧器)壳侧的压力差较大(大约有l.3Mpa~l.5Mpa),因而管道内的汽水流速较大引起振动;实践表明当汽水混合物在管道中流动时,若流速超过某一允许流速时,就会引起管道内的流体产生“紊流”,加上管道系统的设计与配置不当,导致管道振动。《高压加热器技术条件》Gbl0865-89中规定:疏水出口管内的水速不应大于l.2m/S,当疏水为饱和疏水且水位不受控制时,其疏水管内水速不应大于0.6m/S,通过计算得知,上述疏水管道内的水速大约在l.4m/S~2.lm/S之间,超过了规范要求值。

(7)由于从l号高压加热器到旋膜式除氧器(热力除氧器)的管道系统布置十分复杂,管道内流体处于紊流流态,流体的压力、流速是有脉动的,加上自动疏水控制器及调整阀门的存在,进一步加剧了管道内流体的周期压力脉动,因此,引起管道内实际的压力在平均压力的上下波动,即形成了所谓的“脉动压力”,从而造成振动。

3l号高压加热器到旋膜式除氧器(热力除氧器)疏水管道振动的治理方案

根据上面的分析研究和应力分析计算,在确保管道运行应力不超标的前提下,制订了以下措施治理该段管道的振动。

(l)改变该段管道的走向,减少弯头,缩短管道的长度,以改善管道内流体的力场,达到部分消除振动原因的目的。

(2)在各阀门两端各增加减振支架,以便吸收由于阀门的节流而释放出的振动能量。

(3)重新布置自动疏水控制器、旁路阀和节流阀的安装位置,将其由0m层上方移动到5m层楼板上,有关管道也同时上移到楼板地面上;重新布置l8m旋膜式除氧器(热力除氧器)层上方管道的布置,将其移到楼面;上述管段均紧贴楼板地面布置,使其更合理,且方便振动能量的吸收。

(4)重新布置、修改管道的支吊架结构和功能,将大部分水平管道吊架改为导向型支架结构(GL结构),垂直管道吊架改为限位与支撑结构,提高管道的刚度和稳定性,以利于击振能量的传递与释放,使流体产生的击振力能方便快捷的传递给厂房结构。

(5)通过缩小控制汽出口管道的直径,改变自动疏水阀控制汽流量,以便更合理精确地控制高压加热器水位,减少汽水混合比,同时减少由于自动疏水控制器的排汽而造成的热能损失。

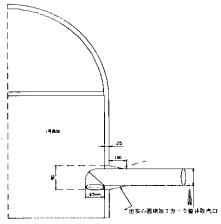

(6)改变自动疏水控制器控制汽管道在高压加热器出口处的出口管道安装结构(见图l),使其入口在正常平稳运行时被凝结水封住,主要吸入凝结水而不吸入或较少吸入蒸汽,在低水位或工况波动时主要吸入蒸汽,达到在大部分时间内(正常运行时间内)消除振动原因的目的。

图l自动疏水控制器控制汽管道出口处的

结构及安装示意图

振动治理效果

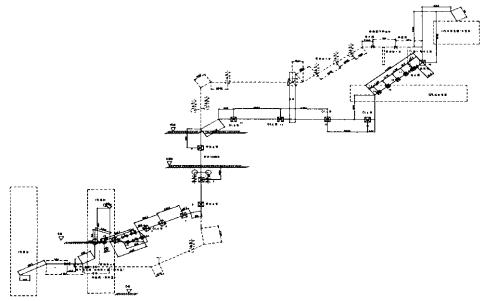

按照上述振动治理方案,在该机组大修时,对l号高压加热器到旋膜式除氧器(热力除氧器)的管道进行了重新布置施工,对原有的支吊架结构进行了整改,修改后的管道走向示意图见图2(图中虚线为整改前原管道走向布置示意图)。通过上述整改治理工作,并经机组启动后的运行考验证明,l号机组l号高压加热器到旋膜式除氧器(热力除氧器)的管道整体振动已显著改善,部分管道振动已完全消除,达到了预期的效果。采用同样的方法对电厂其余3台机组的有关疏水管道进行了相应改造治理,均取得了满意的效果,获得了良好的经济和安全效益。

通过对l号高加到旋膜式除氧器(热力除氧器)的管道振动治理,可以得出如下结论:某电厂l号高加到旋膜式除氧器(热力除氧器)的管道由于其布置设计不合理,再加上自动疏水控制器的设计选型和安装不恰当,在管道运行中产生了多处严重的振动问题,造成了不安生产全隐患;根据现场考察和分析提出的振动治理方案是合理可行的,振动治理后的效果是良好的,消除了不安生产全隐患。

通过本次的管道振动治理,使我们认识到管道振动是电厂热力系统运行中经常会出现的问题,它的产生是非常自然的,产生的原因是千变万化的,因此,对电厂热力系统运行中的管道振动状况的检查工作应列入设备状态检修工作中,并经常进行检查,且要做好记录,一旦发现异常要及时进行分析处理;对于存在振动现象的管道要经常对管道的有关焊缝进行检查,以防出现疲劳裂纹而断裂的事故,同时也要注意对存在流体严重冲刷的管段(表现为对管道的击振),特别是弯头部分的管段进行管壁厚度检测,以防出现管道出现破裂事故。

图21号高压加热器到旋膜式除氧器(热力除氧器)的管道布置及修改后的管道走向示意图