- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 除氧器水封,除氧器溢流水封装置

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

旋膜式除氧器改造的有效途径及应用情况分析

旋膜式除氧器是热力发电厂的重要设备之一。它保证锅炉给水的品质,特别是溶氧量满足设备运行要求;但是由于种种原因,不少旋膜式除氧器无法保证合格的除氧效果,致使系统腐蚀损害,严重影响设备寿命和安全运行,改造这些旋膜式除氧器是当务之急。文中提出的旋膜式除氧器内部改造方案,能够有效地解决给水溶氧超标问题并给电厂带来可喜的经济效益。

热力发电厂旋膜式除氧器安全运行

国产100MW及以上机组绝大多数配置喷雾填料式旋膜式除氧器。这些旋膜式除氧器,特别是100MW、200MW机组的旋膜式除氧器,相当一部分已运行多年,弹簧喷嘴老化失效,内部元件锈蚀损坏;加之70年代前后生产的旋膜式除氧器填料多采用Ω型填料,其传热传质性能特别是气体扩散性能均不如目前的新型不锈钢丝网材料,所以不少旋膜式除氧器的除氧效果明显下降,有的严重超标,特别是在当前电网负荷需求减少,多数机组频繁运行于部分负荷或低负荷工况时,溶氧超标尤为严重。因此,针对这些电厂旋膜式除氧器改造的迫切要求,推荐采用旋膜式除氧器内部改造方案,即在除氧头壳体和水箱壳体满足设计强度要求时,仅对除氧头内部关键部件进行优化改造。实施内部改造方案的投资仅为更新设备费用的10%~20%,除氧效果完全能够满足运行要求,而且由于进汽装置、填料等部件采用了优化措施,其除氧效果、负荷适应性、热经济性等指标更具有吸引力。电厂200MW机组旋膜式除氧器的改造成功地为同类设备改造提供了一条经济、简捷、有效的途径。

设备概述

发电厂9号机系哈尔滨汽轮机厂生产的200MW机组,配用哈尔滨锅炉厂生产的GWC-670型高压喷雾填料式旋膜式除氧器;设计出力670t/h,大出力700t/h,额定运行压力/温度为0.49MPa/158℃。旋膜式除氧器经多年运行后,改造前存在的主要问题是:

给水含氧量严重超标且不稳定,如95年11月为1.8~128.6μg/L,96年9月为0.2~15.3μg/L;

Ω型填料散失,运行中Ω型填料经常脱落到给水泵入口,影响安全运行;

雾化喷嘴弹簧失效且常脱落,失去调节功能。为此,电厂决定对9号机组旋膜式除氧器进行改造。热工研究院经过对众多改造方案的技术经济性论证后提出除氧头局部改造方案。97年7月在该机组大修期间对9号机旋膜式除氧器完成了改造。从97年8月旋膜式除氧器投运至今,设备运行状况良好。为了考核、评价改造后旋膜式除氧器的热力性能,由发电厂和热工研究院共同组织人员,于98年3月进行了性能试验。证明该旋膜式除氧器改造设计合理,性能优良,达到了设计要求,能满足电厂对给水品质的要求,确保机组安全、稳定运行。

旋膜式除氧器内部改造设计

旋膜式除氧器结构设计

旋膜式除氧器壳体和外部连接管保持不变,仅对旋膜式除氧器内部进行局部改造。

对喷淋效果欠佳的老式弹簧喷嘴进行调整、修复或选用新型弹簧喷嘴将其更换;

在进汽装置基本结构不变的情况下,对一次蒸汽进汽装置进行优化设计,确定佳蒸汽通流面积;

拆除原旋膜式除氧器的淋水盘结构,改为五层水篦子,使珠状传热变为膜状传热,增强传热效果和不凝结气体的扩散能力;

拆除原旋膜式除氧器Ω型填料的上压料架,保持填料下托架不变,用不锈钢丝网填料块代替Ω型散填料。

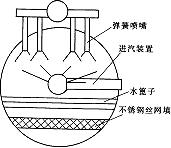

改造后的旋膜式除氧器内部结构见图1。

图1 旋膜式除氧器内部结构示意图

修复、更换弹簧喷嘴全面检查所有弹簧喷嘴,对严重损坏无法调整或修复的喷嘴进行更换;对没有更新的喷嘴要全部更换弹簧并调整使其与新喷嘴弹簧紧力相当,保证所有喷嘴雾化效果一致。弹簧喷嘴及弹簧选用同型号的新一代弹簧喷嘴和与之相匹配的弹簧。这样,现场施工方便、工作量小;同时也能保证弹簧喷嘴的整体雾化效果。进汽装置优化设计根据旋膜式除氧器热平衡计算书可知,进入旋膜式除氧器的4段抽汽量为29.89t/h,而门杆漏汽、连续排污扩容器来汽和轴封漏汽总量为7.78t/h,所以,这里仅对4段抽汽的进汽装置进行优化设计。为了尽可能地减小现场工作量,在不改变进汽管位置和基本结构的前提下,优化设计佳的进汽通流面积,即在原进汽孔数量不变时优化进汽孔直径。

原设计进汽装置上共钻598个ø12孔,在设计的额定工况、大工况及目前运行的额定工况下是合适的。

电厂实际运行参数偏离制造厂性能计算书中给出的参数,例如,4段抽汽压力仅0.8MPa,而计算书中给出的旋膜式除氧器进汽压力则为0.832MPa,实际运行的进汽压力为0.72MPa;所以设计参数与电厂实际运行工况之间存在较大误差。

9号机旋膜式除氧器出水含氧量不稳定,这说明在额定工况附近旋膜式除氧器工作基本正常,而偏离额定工况较大时,蒸汽加热不足,特别是在蒸汽参数偏低、高压加热器退出运行或凝结水温度低时较为明显。

考虑机组自然老化、高压加热器解列、凝结水温度偏低以及调峰运行等因素,进汽装置原598个ø12孔宜改为598个ø16孔。

水篦子设计

水篦子设计为5层,采用10号槽钢100×48×5.3,其间隔为80mm,均匀分布;每层高138mm。

填料选择

填料层设计高度150mm,除氧头内填料体积1.474m3,选用1Cr18Ni9Ti不锈钢丝网。将填料层分为16个独立的填料块,方便安装和维修;为缩短大修工期,填料块缠绕密度为130kg/m3。填料块可向填料生产厂订做,另外还需要一些不锈钢丝网散料,用于特殊位置,如除氧头壳体内填料块没有涉及的圆弧部分等。填料下托架可用原Ω填料层托架,由于采用已包装的填料块,故无需填料上压板架。

旋膜式除氧器改造前性能试验

在9号机组旋膜式除氧器实施改造前,于97年3月13日对该旋膜式除氧器的除氧效果进行了检查试验(见表1)。

旋膜式除氧器改造后性能试验

机组变负荷试验

该旋膜式除氧器为定-滑压运行旋膜式除氧器,在机组负荷变化时,旋膜式除氧器运行工况也随机组4段抽汽参数不同而变化,相应的旋膜式除氧器除氧效果也不同。为考核旋膜式除氧器不同负荷下的除氧效果,特别是在低负荷下的除氧效果,试验大纲要求试验应在200、180、150、120MW工况下进行,但因电网负荷原因试验分别在135、150、160、170MW负荷下完成(见表2)。

表2 变负荷试验结果

|

项 目 |

工况1 |

工况2 |

工况3 |

工况4 |

|

机组负荷/MW |

135 |

150 |

160 |

170 |

|

4段抽汽压力/MPa |

0.42 |

0.45 |

0.50 |

0.51 |

|

4段抽汽温度/℃ |

368 |

363 |

360 |

358 |

|

旋膜式除氧器运行压力/MPa |

0.40 |

0.45 |

0.47 |

0.50 |

|

旋膜式除氧器运行温度/℃ |

154 |

158 |

158 |

161 |

|

凝结水温度/℃ |

134 |

135, |

135 |

139 |

|

凝结水流量/t.h-1 |

370 |

420 |

445 |

475 |

|

旋膜式除氧器排气门开度/圈 |

2×1/2 |

2×1/2 |

2×1/2 |

2×1/4 |

|

旋膜式除氧器出水含氧量/μg.L-1 |

6.94 |

5.78 |

5.31 |

3.61 |

排气门开度试验

低压给水在旋膜式除氧器中加热、喷淋,其中的不凝结气体,特别是氧气即不断析出,聚集在旋膜式除氧器内;必须通过排气装置将这些气体排出达到除氧的目的。但是,排气装置在排出不凝结气体的同时也会排出一部分蒸汽,这必将增加机组的热损失。那么,确定合适的排汽门开度才能既充分排出不凝结气体又使排出蒸汽量小,这是试验目的。试验排气门开主分别为2×1圈、2×1/2圈、2×1/4圈(GWC670型旋膜式除氧器设计有对称布置的两个相同规格排气阀),试验结果见表3。

表3 排气门开度试验

|

旋膜式除氧器出水含氧量/μg.L-1 |

6.78 |

6.94 |

3.83 |

3.61 |

改造后的9号机组旋膜式除氧器启动投运以来,通过性能试验和长期的运行考验,证明该旋膜式除氧器达到了改造设计要求,能够在满足不同工况给水品质的前提下安全稳定运行。

改造后的旋膜式除氧器除氧效果良好,在额定工况运行时旋膜式除氧器出水含氧量可达到2~3μg/L。

该旋膜式除氧器负荷适应性能好,在60%~100%额定工况下运行时,旋膜式除氧器出水含氧量均小于7μg/L。

该旋膜式除氧器改造设计采用了汽液网填料和水篦子相接合的深度除氧方式,其传热传质性能优良,尤其是不凝结气体的析出能力增强,所以旋膜式除氧器改造后的排气门开度仅为改造前的1/2,排气损失明显减少,系统热经济性提高。

采用新型填料装置,避免了原来因Ω填料失散影响锅炉给水泵运行,提高了电厂运行安全性。

经济效益显著。旋膜式除氧器内部改造费用仅为新设备的10%~20%,节省资金约20~100万元;改造后的旋膜式除氧器因排气量减少,每年节标煤700余t折合金额约15万元;另外给水品质的改善延长了发电设备使用寿命,其经济效益尤为突出。