- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 除氧器水封,除氧器溢流水封装置

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

真空除氧器,三位一体真空电化学除氧器制造工艺改进与质量控制

真空除氧器,三位一体真空电化学除氧器制造工艺改进与质量控制。以某火电项目除氧器为例,介绍了在真空除氧器生产制造过程中,从工艺与管理角度采取的质量改进控制手段,尤其是重点阐述了环缝焊接质量管理与筒身母管制造工艺改进的相关措施。

以某火电项目真空除氧器制造经验为例,产品内径ϕ4800mm,壁厚30mm,总长约50000mm,简述除氧器类薄壁产品在制造过程出现的问题、所采取的改进措施及改进效果。

1、真空除氧器,三位一体真空电化学除氧器筒身板材投料

该真空除氧器单节筒身周长超过15000mm,板宽3000~4000mm不等,由两张钢板拼接而成。在平铺阶段占用面积大,非该工序操作人员为通行方便易从钢板上踩踏穿行,导致钢板在纵缝焊接和焊缝坡口气割过程中,筒身拼版因踩踏而出现抖动,造成质量不稳定,焊接出现夹渣、气割割伤坡口等。针对这一生产现象,结合公司市场除氧器生产订单不断的情况下,作出明确管理要求:

1)划定真空除氧器前期工序作业区,在生产作业过程中拉上防护围挡,杜绝非作业人员从作业区穿行。

2)计划员提前计划排产,保证真空除氧器筒身板材投料过程稳定、连续,确保在短时间内完成前期所有或阶段性投产,及时撤销作业区,为其他产品腾出生产空间,以便其他产品生产转序。

3)对员工开展质量和安全生产意识教育,要求员工沿绿色通道同行,严禁踩踏产品通行,不得影响他人生产操作。

2真空除氧器筒身环缝焊接

2.1环缝焊接质量问题真空除氧器筒身环缝坡口为外V型结构,焊接工艺采用先手工焊接封底,再埋弧焊接,后筒身内壁清根焊接的顺序完成。一条环缝焊接工序的完成需要两个班组、少4名人员先后配合才能完成所有的工序内容。在焊缝探伤时,有环缝探伤缺陷多、返修量大,亦有焊缝探伤一次合格,整体环缝探伤质量不稳定、存在两极分化。返修焊缝在划定责任时,参与人员易出现质量责任推诿扯皮现象。

2.2真空除氧器焊接攻关小队

为提高焊接质量、明确责任划分,在环缝焊接的主力班组成立除氧器攻关小队,探索新的工作模式。

1)召开班组会议,取消两个班组配合焊接的工序要求,由先前担任焊接任务主力的班组单独完成。

2)在焊接攻关班组中,分别挑选出两个班制责任小队长及队员,完成攻关小队的建设。每个攻关小队由2~3名成员组成,成员在选择时需要双方认可认可焊接的质量及责任态度,以规避工作上的推诿、指责。

3)整条环缝焊接工作均由小队成员完成,管理人员在安排当班工作时,注意攻关小队人员工作安排。

4)攻关小队成员及车间技术人员加强对焊接前环缝组装工序质量的质量检查,对影响焊接质量的气割豁口、坡口油污、环缝间隙等因素进行重点检查及返修。

2.3真空除氧器焊接技术革新

在真空除氧器焊接初步质量改善的基础上,为了进一步减少人为因素的影响,发挥分厂设备资源优势、加大机械化代替手工的比例,除氧器攻关小队再次提出加长除氧器内部焊接时机头的伸长臂,扩大环缝内部埋弧焊的范围,将筒身焊缝手工焊条数控制在一条(含一条)以下,较之前手工清根焊多在3条以上现象改善明显。

2.4真空除氧器改进效果

通过以上的方法改进,真空除氧器质量明显提升,单条焊缝RT片总数量为60余张,在焊接操作出现失误时,单条焊缝存在质量缺陷需要返修多也能控制在10张以下,较之前单条焊缝有20~30张RT片的焊接质量提升显著。同时,单段5条环缝需要返修数量亦能控制在30张以内,而且整改后缺陷位置比较固定,多在T型接头(4个/条)和跳点位置(8个/条),其余位置较少,大量减少返修工作量和返修次数。

3真空除氧器筒身母管制造

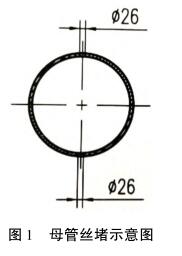

3.1开孔质量改进真空除氧器母管开孔采用手工气割方式,存在管孔开口成形差、开孔寸

偏差大问题,导致在后续接管装配工序修磨、校正工作量大。通过对现有自动气割设备性能与操作规程的分析,并结合以前气化炉斜锥接管气割成形的经验,对气割工提出使用设备自气割代替手工气割,经过与设备厂家技术人员的技术沟通、参数设置与操作指导,设定出自动气割程序,由气割工操作执行,实现母管接管开孔质量全面提升,开孔尺寸、坡口成型质量交检一次合格,得到公司质量检验部门和装配、焊接操作者的全面认可。

3.2真空除氧器水压工序改进

该真空除氧器产品Ⅰ象限接管多,且多为U通接管,在水压后接管内部积水排放困难,导致在转运过程中厂房满地都有积水散落,分厂装配除氧器内部组件时条件差,装配员工每次都是干爽爽进去、湿漉漉出来,产品内部潮湿并导致内部浮锈打磨工作量大。

在经过讨论和实验,确定改进方案,并与技术部门沟通反馈,在图纸上进行技术更改,

在母管端部Ⅰ、Ⅲ限位置增加丝堵,在水压后进行排水,实现一次性将管内积水排净,产品内壁浮锈大幅减少。

同时,为减少水压时接管内部空气残留多、升压时间长问题,在母管水压盖上亦添加丝堵,在水压升压前,通过水压盖丝堵对接管单独灌水,减少空气残留,终将水压实验时间由8小时减少到2小时,全面提高水压效率。

通过对该真空除氧器一系列的质量改进和管控措施,以区域生产、焊接小队模式、接管开孔、水压等方式,切实提高了真空除氧器的制造质量和生产效率,探索出了一条全新的高质量,高效率的制造流程。