- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 除氧器水封,除氧器溢流水封装置

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

旋膜式除氧器工作原理、内部结构、运行方式核电站应用?

旋膜式除氧器工作原理、内部结构、运行方式核电站应用?通过对核电站1号机组旋膜式除氧器工作原理、内部结构、运行方式的研究,对旋膜式除氧器保压控制策略的设计目的、适用工况、探测原理及实现方法等进行了深入地分析。总结了调试期间出现的问题及解决方案,在机组进行跳机不跳堆、甩50%负荷至汽轮机额定转速等典型瞬态试验时,对旋膜式除氧器保压控制策略的响应次进行了全面验证,结果显示旋膜式除氧器蒸汽压力控制平稳,相关经验具有一定的借鉴意义。

核电站一期建设4台百万kW级压水堆核电机组,单机装机容量1089MW。工程采用淋水盘式单体卧式无头旋膜式除氧器,旋膜式除氧器总长48.5m,内径4.4m,总容积718m,高工作压力0.86MPa,高工作温度178.1℃,低稳定运行压力0.17MPa,额定出力5982.5t/h。机组正常运行时,旋膜式除氧器蒸汽流量维持在200t/h,旋膜式除氧器采取定压与滑压相结合的运行方式。鉴于淋水盘式旋膜式除氧器的结构特点,为防止损坏内部淋水盘,旋膜式除氧器要求内部压降速率小于0.2MPa/min。旋膜式除氧器保压控制策略可以在机组甩负荷等瞬态工况下快速打开主蒸汽至旋膜式除氧器压力调节阀,保证旋膜式除氧器压力控制平稳,并降低由于旋膜式除氧器压力下降过低造成主给水泵发生汽蚀的风险。

目前国内学者对大容量发电机组的旋膜式除氧器选型及瞬态过程进行了大量的理论分析及仿真计算,但对核电机组旋膜式除氧器瞬态工况下压力控制的实际应用、出现问题及解决方案研究较少。采用了旋膜式除氧器压力设定值数字化的计算方法,将给定值直接作为旋膜式除氧器甩负荷压力控制器的设定值输入,通过设定值的阶跃增加,甩负荷压力控制器快速控制主蒸汽至旋膜式除氧器压力调节阀的开度,甩负荷压力控制器与正常压力控制器的输出相互跟踪,实现无扰切换。通过核电站1号机组启动试验期间进行的典型瞬态试验,获得了机组的实际瞬态响应数据,对试验情况进行了深人分析,对旋膜式除氧器保压控制策略在数字化控制系统实现过程中出现的典型问题进行了及时处理。

1旋膜式除氧器介绍

1.1旋膜式除氧器工作原理

旋膜式除氧器的基本功能是加热给水并去除给水中的氧和其他不凝结气体,保证向给水泵连续提供含氧量3问题分析及解决方案

(1)二次保压失败。模拟旋膜式除氧器保压试验过程中,在进行2次保压试验时保压模式被提前复位,导致保压控制失败。经分析发现,在1次保压试验成功后,旋膜式除氧器压力设定值的时间函数输出保持为负值,旋膜式除氧器保压模式压力设定值≤0。当再次启动保压控制时,由于DCS信号采集、逻辑运算需一定周期,保压模式生效1个运算周期内旋膜式除氧器压力设定值的偏置尚未计算为0.36mPa,旋膜式除氧器保压模式的压力设定值仍≤O,导致保压模式被提前复位,保压控制失败。因此,在旋膜式除氧器保压模式压力设定值≤0复位保压模式的逻辑中增加了1S的延时模块,有效规避了DCS运算周期带来的时间差,确保了旋膜式除氧器保压控制的正确动作。

(2)旋膜式除氧器压力变送器、旋膜式除氧器抽汽逆止阀前压力变化率的量程设置不满足现场需求。机组在满功率运行时旋膜式除氧器抽汽逆止阀前压力为0.83MPa,该平台发生甩负荷工况,根据保压逻辑在45S后设定值将在原基础上自动增加0.36MPa,设定值瞬间可以达到1.19MPa,而旋膜式除氧器压力变送器量程设置为0~1MPa,不满足现场需求,后将量程变更为0~1.2MPa。旋膜式除氧器抽汽逆止阀前压力变化率的量程原设置为0~1.2MPa/s,实际发生甩负荷工况时旋膜式除氧器抽汽逆止阀前压力将迅速下降,变化率为负值,原量程无法满足控制需求:将旋膜式除氧器抽汽逆止阀前压力变化率量程修改为~0.05~0.05MPa/s,经验证可满足现场需求。

(3)保压模式被频繁触发。汽轮机冲转期间由于旋膜式除氧器抽汽逆止阀前压力波动导致旋膜式除氧器保压模式被频繁触发,主蒸汽至旋膜式除氧器压力调节阀不断开大,致使旋膜式除氧器压力、温度持续升高,间接提高了备用主给水泵机械密封水的出口温度,有造成主给水泵失去备用的风险,也不利于旋膜式除氧器的安全运行。为防止变送器波动导致旋膜式除氧器保压逻辑误触发,对旋膜式除氧器抽汽逆止阀前压力增加了1S的一节惯性环节再进行变化率判断。由于机组在270Mw及以下负荷行时,旋膜式除氧器抽汽逆止阀前压力<0.17MPa,旋膜式除氧器蒸汽尚未由高压缸排汽供应。此时保压模式的生效对旋膜式除氧器压力控制无益,建议后续可在旋膜式除氧器保压模式生效逻辑中增加机组低负荷时的闭锁条件。

(4)存在模式切换失败的风险。旋膜式除氧器给水控制由水位控制模式切换为流量控制模式的判断条件之一为瞬态工况发生前机组功率>50%,该条件未设置后延时功能,在控制系统采集到汽机跳闸或甩负荷信号时机组功率可能已降低至50%以下,存在模式切换失败的风险。因此,在机组功率>50%条件后增加了3S的后延时模块,及时记忆了机组跳闸前的功率水平,确保了旋膜式除氧器给水控制模式切换的动作准确。

(5)旋膜式除氧器给水控制由水位控制模式切换为流量控制模式时,给水流量的初始设定值为定值(3924t/h),将导致机组低功率甩负荷时旋膜式除氧器水位波动较大。因此,可考虑将给水流量的设定值优化为瞬态工况发生前机组负荷的函数,这样有利于降低旋膜式除氧器水位波动,使旋膜式除氧器给水流量控制模式更好地适应多功率平台下的瞬态工况。

4瞬态工况下旋膜式除氧器保压控制策略的响应

(1)甩负荷扰动试验。机组在50%一15%一50%功率平台进行5%/min负荷线性变化试验时,旋膜式除氧器抽汽逆止阀前压力变化率为±0.001MPa/s;机组在30%功率平台进行10%负荷阶跃变化试验时,旋膜式除氧器抽汽逆止阀前压力变化率为±0.001MPa/s;机组进行负荷线性变化试验及负荷阶跃变化试验时,旋膜式除氧器抽汽逆止阀前压力的下降速率均小于0.003MPa/s,旋膜式除氧器保压模式未触发,主蒸汽至旋膜式除氧器压力调节阀未开启,旋膜式除氧器蒸汽压力控制平稳,满足设计要求。

(2)跳机不跳堆及反应堆跳堆试验。机组在50%功率平台进行跳机不跳堆试验时,旋膜式除氧器抽汽逆止阀前压力变化率为±0.002MPa/s。50%功率平台进行反应堆跳堆试验时,旋膜式除氧器抽汽逆止阀前压力变化率为一0.002~0.003MPa/s,下降速率均未超过0.003MPa/s,旋膜式除氧器保压模式未触发。

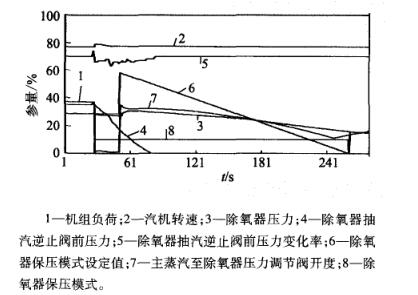

(3)甩负荷试验。机组在50%功率平台进行甩负荷至汽轮机额定转速试验,旋膜式除氧器抽汽逆止阀前压力变化率为一.015~0.002MPa/s,小于一0.003MPa/s,延时45S后旋膜式除氧器保压模式自动触发,旋膜式除氧器蒸汽压力设定值由试验前的0.339MPa自动增加到0.699MPa,主蒸汽至旋膜式除氧器压力调节阀迅速响应开大至35%。随后设定值按0.1MPa/min的速率自动下降,旋膜式除氧器压力由旋膜式除氧器压力保压控制器自动调节,机组甩负荷7min19S后,旋膜式除氧器压力调节由保压控制器自动切换为正常压力控制器。旋膜式除氧器保压模式触发期间,旋膜式除氧器压力高为0.368MPa,低为0.207MPa,下降速率为0.025MPa/min,远远小于旋膜式除氧器不高于0.2MPa/min的要求,有效保证了旋膜式除氧器和主给水泵的安全运行,具体趋势见图。

通过对旋膜式除氧器保压控制策略及旋膜式除氧器给水控制策略的不断调整,旋膜式除氧器保压模式触发正常,旋膜式除氧器给水控制模式切换准确。在机组30%、50%功率平台期间进行了负荷扰动、跳机不跳堆、甩负荷至空载、甩负荷至厂用电、反应堆跳堆等多种典型瞬态试验,旋膜式除氧器压力、水位控制平稳,旋膜式除氧器压力下降速率为0.025MPa/min,满足旋膜式除氧器结构的要求,保障了旋膜式除氧器及主给水泵的稳定运行,为机组的安全运行创造了有利条件。核电站旋膜式除氧器保压控制策略的成功应用可为后续核电机组的调试起到一定的借鉴作用。